Mára a tech, fintech, ipari szektorokban a szakzsargon olyan sok rövidítéssel és buzzworddel teletűzdelt, hogy egy IT szakemberrel már rendesen kávézni sem tudunk, ha legalább ezek egy részét nem ismerjük. Az OEE is pont ilyen mozaikszó. Kérdezzük meg a wikipediát erről:

“A teljes eszközhatékonyság (Overall Equipment Effectiveness) annak mértéke, hogy egy gyártási műveletet mennyire hasznosítottak (létesítmények, idő és anyagok) a teljes potenciálhoz képest a tervezett működési időszakokban. Azonosítja, hogy a gyártási idő hány százaléka valóban produktív. A 100%-os OEE azt jelenti, hogy csak jó termékeket gyártanak (100%-os minőség), maximális sebességgel (100%-os teljesítmény) és megszakítás nélkül (100%-os rendelkezésre állás).”

Az OEE egyébként nem egy újkeletű „találmány”, a 80-as évek végi szakirodalmakban már találkozhattunk vele, bár akkor még inkább TPM (Total Productive Maintenance) néven emlegették.

Miért ennyire érdekes az OEE egy gyártóvállalat számára? Napjainkban megannyi KPI-t (Key Performance Indicator – még egy rövidítés…) monitorozunk egy-egy termelési részfolyamat, vagy a komplett gyártás megfigyelésére. Szeretnénk például objektív, számszerű adatokat látni egy kemence hőmérsékletéről, vagy egy motor leadott nyomatékáról, ami alapján a szakértők szükség esetén megfelelő helyen beavatkoznak. Ezek javarészt specifikus értékek, jelentésük, hasznuk gyáranként eltérhet.

Előző bejegyzésünkben már utaltunk arra, hogy az ipari forradalmak zászlójára mindig is a hatékonyság fokozása volt kitűzve, amit különböző technológiai újításokkal kergettek az adott kor innovátorai. Ez most sincs másképpen, viszont a szofisztikált (és legtöbbször már gépesített, automatizált) gyártási folyamatok fázisai között szűk keresztmetszeteket találni nem mindig triviális. Emiatt érdemes egyszerűsítést bevezetni – ebben segít az OEE.

Az OEE elmélete

Az OEE egyetlen számérték, ami megmutatja, hogy „mennyire gyártunk jól”, vagy „vagyunk-e olyan jók, mint ahogyan azt elképzeltük”.

OEE argumentumai és számítása

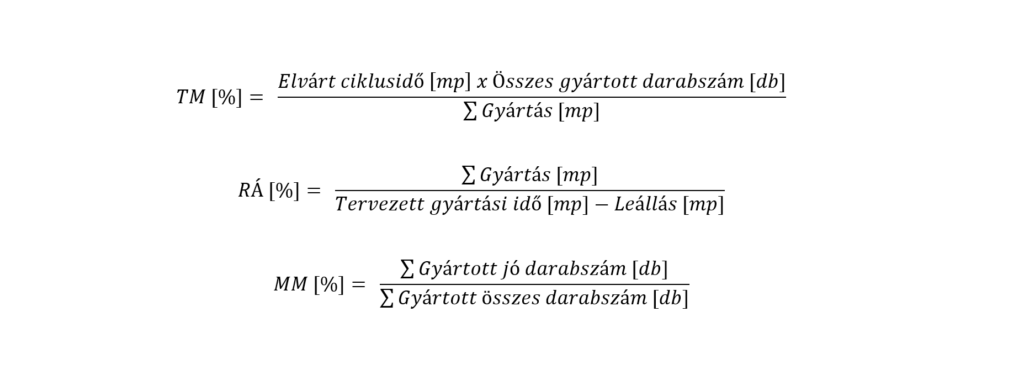

Az OEE három komponens szorzatából tevődik össze.

Mindegyik mutató (normál esetben) 1-100% közötti érték, amelyek szorzata szintén egy, ugyanebbe a tartományba eső számot kell, hogy eredményezzen. Hivatalosan az argumentumokat az alábbi képletek mentén kell kiszámolni.

A teljesítmény mutató (TM) megadja, hogy sikerült-e a termékenként tervezett ciklusidővel a szükséges mennyiséget legyártani, miközben a gép folyamatosan gyártott.

A rendelkezésre állási (RÁ) mutató rávilágít arra, hogy a tervezetthez képest mennyit tudott a gépünk „gyártás” üzemállapotban tölteni, és az adott időszak hány százalékát vesztettük el valamilyen nem tervezett leállás miatt.

A minőségi mutató (MM) pedig a jó és selejt termékek arányát mutatja, amely korrelál a ténylegesen értéket teremtő, eladható termékek mennyiségével.

Tapasztalataink alapján azt mondhatjuk, hogy ezek közül a nem elégséges rendelkezésre állás a leginkább, a minőségi problémák pedig legkevésbé fájnak a cégeknek.

Valahol itt húzhatjuk meg az OEE rövid bemutatásának elméleti határát. Most pedig nézzük meg, hogy mi történik a valóságban!

Az OEE és a valóság

Az OEE ugyan standardizálásra hivatott, mégis azt látjuk, hogy „mindenki másképp csinálja”. Ennek legfőképpen az az oka, hogy az OEE elviekben egy gép, berendezés hatékonyságát kellene, hogy jellemezze, viszont az esetek nagy részében a gyártási folyamatban részt vesz humán erőforrás is. Így viszont nagyon könnyen összemosódhat az, valójában mit is érdemes mérni. Egy-két példával szemléltetve:

- Beszereztünk egy CNC gépet, ami elvileg 7/24-ben tudna gyártani , de csak egy műszakra van elegendő operátorunk, aki kiszolgálja. Ebben az esetben a tervezett rendelkezésre állás 24 óra vagy 8 óra naponta?

- Hogyan számoljunk a műszakközi szünetekkel, amikor nincs operátor a gépnél (pedig az képes lenne gyártani)?

- A gépen nincs hiba, a szükséges mennyiséget is elvárt ciklusidővel legyártottuk, de egyszer csak elfogyott az alapanyag. Ez kinek a hatékonyságát rontja?

A fentiekre nincs jó vagy rossz válasz, de rendkívül fontos, hogy ennek ismeretében vizsgáljuk a kapott mérési eredményeket!

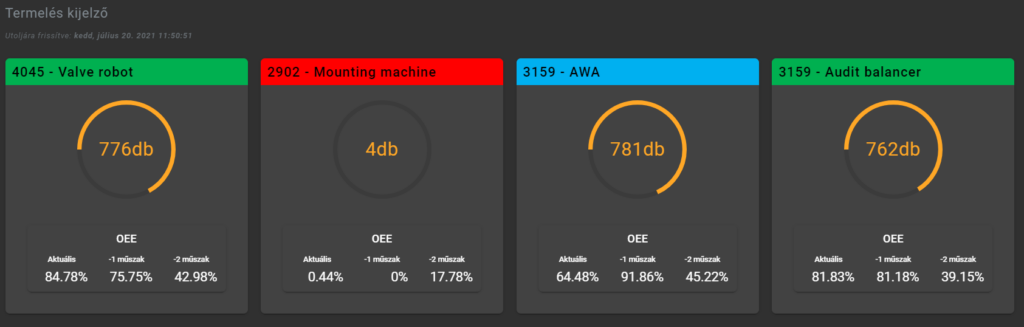

Az OEE misztikumának feloldására a WaMeWo-ban is kínálunk különböző funkcionalitásokat („Termelés kijelző”, „Termelési riportok”, „Gépállapot riportok”). Mára több projektet is leszállítottunk ügyfeleink részére, amelyek pontos képet adnak a pillanatnyi vagy múltbéli hatékonyságról.

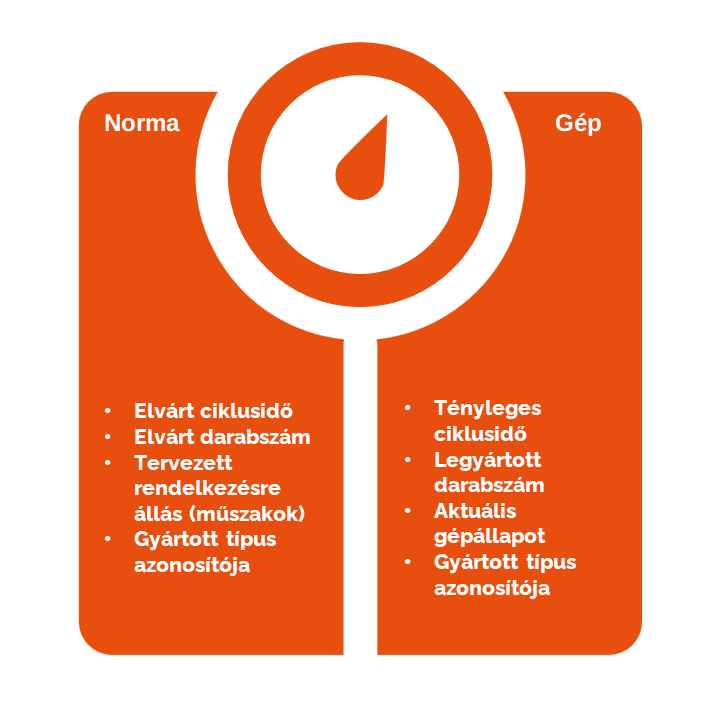

Mi kell ahhoz, ha OEE-t szeretnénk mérni?

A motorháztető alatt az alábbi bemeneti adatok aggregálásával juthatunk eredményre.

A normaértékek megadására kínálunk saját szolgáltatásokat is – például a műszakrend vagy az elvárt mennyiségek bevitelére, de a legtöbb esetben egyedi interface-eket fejlesztünk, amelyekkel az ügyfél meglévő MES/ERP szoftveréből átvesszük a szükséges adatokat.

A berendezés tényleges adatait minden esetben saját adatgyűjtőinken keresztül, a vezérlések memóriájából teljesen automatikusan szerezzük meg, így manuális interakcióra nincs szükség. Tapasztalataink alapján ezen információk már régebbi gyártógépek vezérléseiben is implementálásra került (darabszámok, ciklusidők, gépállapotok).

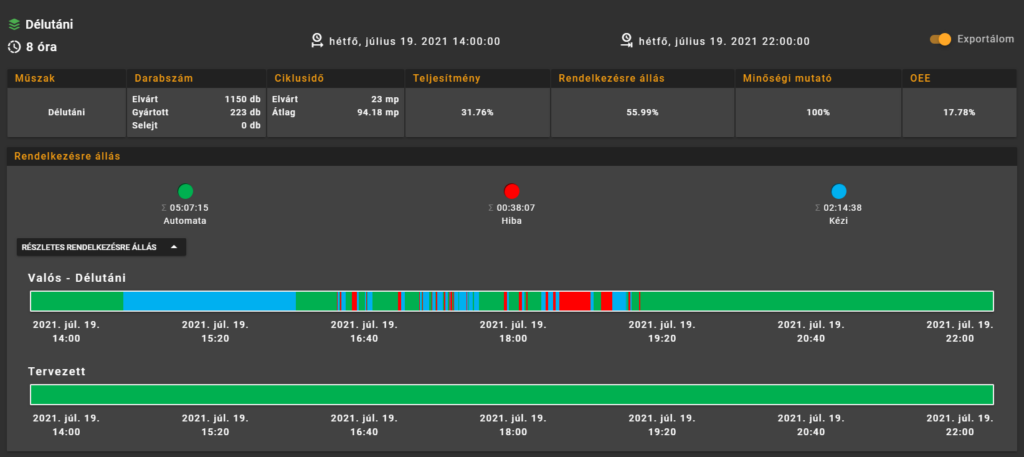

Rendszerünk „Termelés kijelző” modulja is a fentiekben leírt három komponensen alapul, melyek valós időben gyűjtött adatokból számítják a mutatószámokat.

A tapasztalatok szerint önmagában a valós idejű követés kimutathatóan növeli a termelés hatékonyságát.

Ügyfeleink zöménél a rendszer bevezetésének ténye, azaz a hatékonysági mutatók publikussá tétele legalább 5%, de esetenként 10-15%-os átlagos OEE növekedést is képes eredményezni.

A számítási módszer egységes, azonban a gyártógéptől vagy a cellavezérlő- és adatgyűjtő egységtől függ, hogy a számításhoz szükséges adatok milyen formában állnak rendelkezésre.

Az OEE modul a következő funkciókat látja el:

- Aktuális gépállapot, gépnév és gyártott típus kijelzése

- Utolsó hiba- és figyelmeztető üzenet valós idejű kijelzése, időbélyeggel ellátva

- Aktuális műszak OEE értékeinek valós idejű megjelenítése

- Heti, havi és előző két műszak OEE értéke

- Rendelkezésre állási idő, selejtszám, átlagos ciklusidő valós idejű kijelzése

Az „Termelés kijelző” képernyő mindig az aktuálisan futó műszak adatait jeleníti meg, amely automatikusan, másodpercenként frissül, így akár egy nagyobb kijelzőn vizualizálva azonnali, pontos képet ad az aktuális műszak KPI-airól. A rendelkezésre állási idővonal mindig a műszak gépállapotait mutatja, például a leállási (piros színnel) illetve termelési (zöld színnel) időszakokat. Ez az idővonal interaktív funkcióval rendelkezik, a sávon a leállási időpontra kattintva megmutatja az azon időszakban bekövetkezett hibákat, állásokat.

Az OEE részletes riportjai a „Termelési riportok” és „Gépállapotok” menükben hisztorikusan visszanézhetőek, vagy előre definiált lekérdezések alapján exportálhatók Excel file formátumban további elemzési céllal.

A standard OEE mérésen felül az alábbi extrákat kínáljuk még az ügyfélspecifikus igények kielégítésére:

- akár terméktípusonkénti OEE mérés gyár szintű, gépcsoportonkénti, üzemrészenkénti OEE összegzés

- a berendezés kialakításától függően akár több, automatikusan detektálandó gépállapot is felvehető (például kézi üzem, karbantartás stb.)

- a tényleges számítási módszert, képletet az ügyéligények alapján rugalmasan testreszabjuk

Útravaló

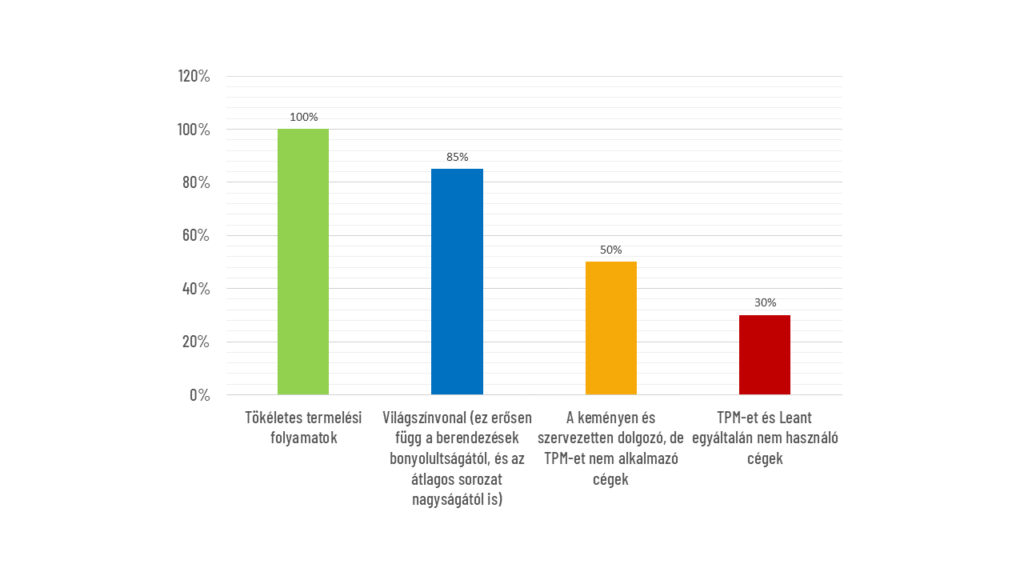

Azok a gyárak, akik már mérik gyártásuk hatékonyságát valamilyen digitális, IIoT/i4 eszközzel mindenképpen lépéselőnyben vannak a többiekhez képest. Viszont ez önmagában nem elég ahhoz, hogy ez tényleges hatékonyságfokozást eredményezzen!

Csak néhány tipp, hogy hogyan használjuk “jól” az OEE mérési adatokat:

- Nem elég megmérni az OEE-t, az eredmények alapján avatkozzunk is be a gyártási folyamatokba, hajtsuk végre a szükséges akciókat!

- Ne csapjuk be magunkat az OEE normáinak manipulálásával: néhány gyár ismert hatékonytalansága miatt „alul tervezi” a kapacitásait, így „papíron” a ténylegesnél jobb KPI-okat tudnak produkálni.

- A számítási módszer ugyan lehet egyedi, de arra mindig figyeljünk, hogy csak egy helyen „rontsunk” az OEE-n (azaz például a hiba gépállapottal ne rontsuk egyszerre a teljesítményt és a rendelkezésre állást is)!

Miről szól ez a cikksorozat?

Cikksorozatunkat szakmai- és üzleti know-how szomjoltásra egyaránt ajánljuk az ipari szektor digitalizációjával foglalkozó szakemberei számára. A fejezetek tartalmának összeállításakor két vezérelvünk volt:

- feltárni a felhasznált gyártásdigitalizációs szoftvertechnológiák miértjeit

- és bemutatni azok üzleti hasznosulásának lehetőségeit.

Bízunk benne, hogy tartalmaink építő szakmai diskurzust váltanak ki. Az info@indeveyes.com-on vagy közösségi felületeinken örömmel veszünk visszajelzést, véleményt, vagy kérdéseket a témával kapcsolatban!

- A sorozat előző cikkében a Gépleállások-ról írtunk.

- Következő cikkünkben a Robotdiagnosztikáról lesz szó.