Az ipari robotok térhódítása megállíthatatlan. Mára – egyre kedvezőbb bekerülési költségük miatt – már nem csak a nagyvállalatok kiváltsága, hanem akár KKV-k is automatizálhatják gyártásukat (vagy annak egy részét) ilyen „okos manipulátorok” segítségével. A robotok népszerűségét még tovább fűti az utóbbi években hódító útra indult kollaboratív robottechnológia, valamint a humanoid robotok fejlesztése területén elért kiugró eredmények, amelyek még inkább a köztudatba – és a közhasználatba – injektálják a robotokat. A klasszikus ipari robotgyártók (Fanuc, KUKA, ABB, Stäubli stb.) mellett villámgyors tempóban talált magának piaci rést néhány innovatív cég (pl. Universal Robots, Boston Dynamics stb.), amelyek egészen újszerű megközelítésükkel vívták ki a szakma elismerését is.

A robotkarokat többnyire manipulációs képességeik miatt preferáljuk. Különféle alkalmazásokban képesek gyorsan, pontosan, fáradhatatlanul, akár nagy tömegeket megmozgatni. Ráadásul megfelelő perifériák (például gépi látás) integrálásával igen intelligenssé is tehetjük már őket.

Az így vagy úgy automatizált gyártósorok üzembe állításával együtt szükségszerűen egy új terület is fókuszba kerül a vállalatoknál: az ipari robotok (és manipulátorok) diagnosztikája.

Csapatunk ipari automatizálással és robottechnikával foglalkozó szervezetben szocializálódott, a robotok működését tekintve igen alapos vezérléstechnikai ismeretekkel rendelkezünk.

Erősségünk az olyan IIoT projektek kidolgozása, ahol robotkarok paramétereinek, gépi adatainak megfigyelésével segíthetjük megrendelőink munkáját. Saját fejlesztésű termelésfelügyeleti platformunkat, a WaMeWo-t már korábban is sikerrel állítottuk hadrendbe diagnosztikai feladatokra, autógyári ügyfeleink esetében akár több száz robot megfigyelésére is.

Robotos rendszerek fenntartása

Miért használ a gyártószektor ipari robotokat? Legfőképpen azok megbízhatósága és kiszámíthatósága okán. Megfelelő körülmények között ezek a gépek „bármeddig” képesek működni, megállás nélkül. A megfelelő körülményeket viszont meg kell teremteni és fenn is kell tartani!

Az ipari robotos rendszerek hosszútávon nem üzemeltethetőek teljesen gondozásmentesen.

A szükséges gondozás gyártókörnyezetenként eltérhet, viszont amennyiben a méretezése nem ideális, a karbantartás könnyen hibajavításba csaphat át. Hibát pedig akkor javítunk, amikor a robotkar már nem képes működni. Egy magasan robotizált környezetben (például autógyár) egy ilyen megállás néhány perc alatt is óriási veszteséget generálhat , hiszen ha ezeken a gyártósorokon egy láncszem kiesik, jellemzően nincs B terv a pótlására (például operátori állomás). Komolyabb meghibásodásokat ráadásul nem is lehet a sűrűn beépített gyártósorokon javítani, ilyenkor általában a komplett robotkart cserélik.

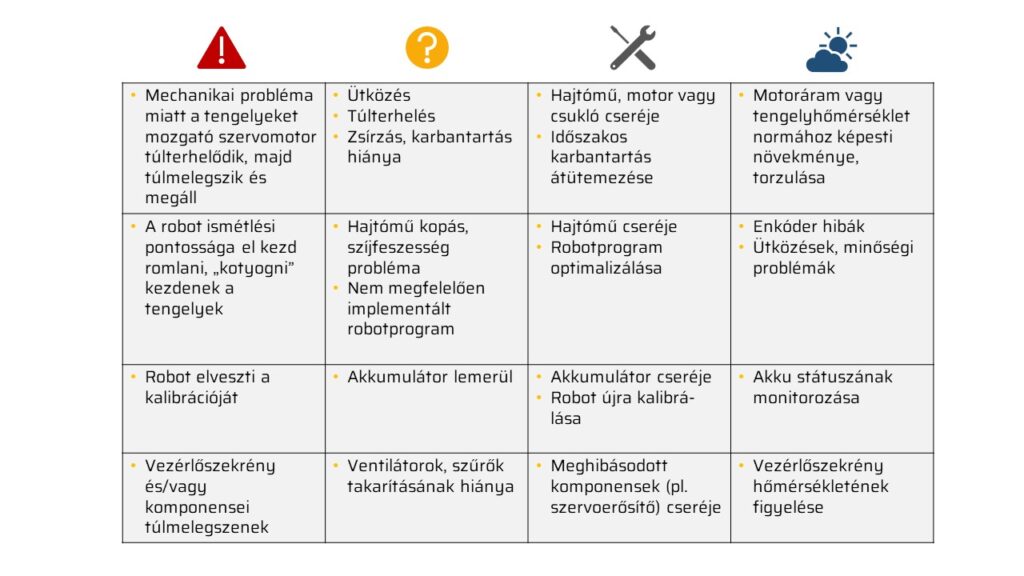

A hibalehetőségek listája persze végtelen lehet, de van néhány tipikus kockázat, amelyekre tudatosan figyelve sok kellemetlenségtől megkímélhetjük magunkat.

A fentiek természetesen általánosítások és az egyes robottípusok között drasztikus eltérések lehetnek.

A diagnosztikai vizsgálatok közös célja a robotkarok karbantartóinak munkájának a támogatása, valamint a tervezett karbantartások időzítésének optimalizálása, aminek a jóvoltából költséget takaríthatunk meg. Egyes, gyárilag a vezérlő által közölt adatok segítségével szoftveres eszközökkel hardveres problémákat előzhetünk meg, ez pedig tipikusan a prediktív/preventív karbantartás felé mutat. Ilyen előnyök kovácsolására a WaMeWo is kínál különböző funkcionalitásokat.

Esettanulmányok

Mechanikai diagnosztika

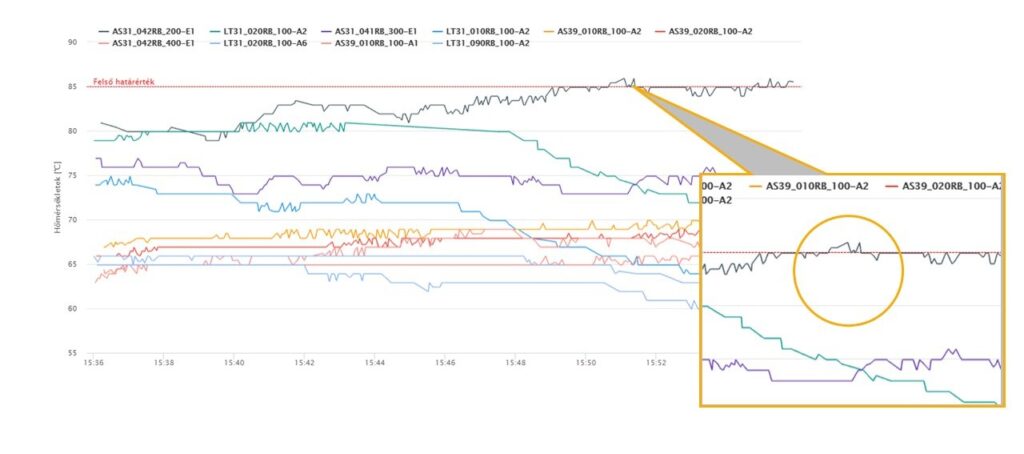

Ezzel a diagnosztikai funkcióval a vezérléssel rendelkező, mechanikai egységekkel ellátott aktuátorok (mint például a robotkarok is) különböző jellemzőit követhetjük nyomon. A működési paramétereket a WaMeWo egyenesen a robotvezérlések memóriájából olvassa, így további szenzorozást, hardveri beavatkozást nem igényel. Legjellemzőbb felhasználási területe a robotkarok fizikai paramétereinek (például motoráramok, hőmérsékletek, nyomatékok, enkóder értékek stb. – robottípusonként eltérhet) figyelése, amelyek normál működés esetén ciklikus trendet követnek és definiált határértékek között mozognak. Amennyiben ezen határértékeket akár csak megközelíti, túllépi, vagy a trendektől eltér, úgy annak bekövetkeztéről a rendszer értesíti az arra feliratkozott felhasználókat. Az ilyen predikciók jóvoltából a tényleges megállás előtt értesülhetünk egy lehetséges hiba bekövetkeztéről, amellyel értékes állásidőt (akár több órányit) spórolhatunk meg, valamint optimalizálhatjuk a tervezett karbantartási ciklusokat.

CPU/RAM/HDD monitorozás

A meghibásodások javarészt ugyan a robotkaron keletkeznek (mivel ebben van gyakorlatilag az összes mozgó komponens), de a robotvezérlő aspektusából is érdemes vizsgálódni. A robotvezérlők rendkívül összetett vezérléstechnikai eszközök, amelyek jellemzően célhardverekből állnak, viszont a szükséges számítási erőforrásokat hétköznapi módon is értelmezhető összetevők biztosítják: processzor, memória, háttértár. Fejlett vezérlők képesek ezekről információt szolgáltatni, így azok megfigyelésével szűrhetjük a vezérlők hibát. Nem ritka ugyanis, hogy egy rosszul megírt robotprogram vagy szoftveropció hatására a CPU túlterhelődik, ami például a robotpálya generálása során erőforrásproblémákat okozhat, és a robot mozgása lelassulhat, vagy legrosszabb esetben akár meg is állhat.

Akkuállapot

A korábbi generációs és modern robotok is rendelkeznek akkumulátorokkal. Ebből jellemzően (gyártónként eltérhet) két szett található meg a robotrendszerben: egy a robotkarban, és egy a robotvezérlőben. A robotkar esetén az akkumulátorok azért szükségesek, mert a mozgatást végző AC szervomotorok végén lévő enkóderek (forgótárcsás jeladók) számára akkor is szükséges tápellátást biztosítani, amikor a robotkar nincs feszültség alatt, máskülönben kalibrációs problémák keletkezhetnek. A vezérlők esetében pedig a memóriában tárolt bizonyos információk megőrzéséhez szükséges a permanens tápellátás (ezt gyakorlatilag megfeleltethetjük a PC-k alaplapján található gombelemmel, amely a BIOS működéséhez elengedhetetlen).

Az akkuk pontos kialakítása szintén sokféle lehet, viszont általánosan igaz, hogy:

- bizonyos időközönként (~évente) érdemes őket cserélni a véges élettartamuk miatt, valamint

- egy teljesen feszültségmentesített robot esetén – ideális körülmények között is – csak néhány hónapig képesek ellátni feladatukat.

A megfelelő akkukondíció megőrzésének fontosságára a fenti példákkal szinte választ is kapunk. Amennyiben lemerült akkumulátorú robotrendszer nem kap tápellátást (pl. Egy áramszünet esetén) és elveszti a kalibrációját, a robot gyártásképtelenné válhat, aminek a kijavítása és ellenőrzése akár órákat is igénybe vehet.

Összefüggések vizsgálata

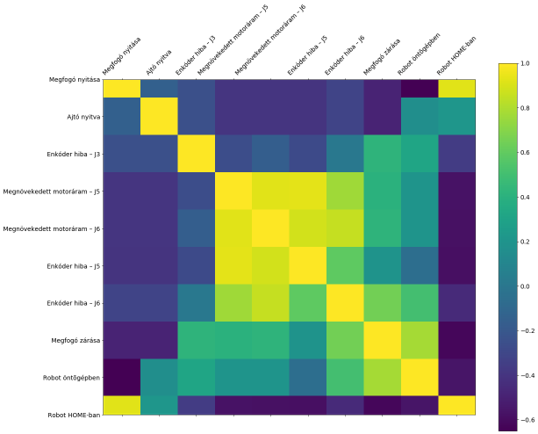

A statisztikai és prediktív módszerek hisztorikus adatokon alapulnak, és a diagnosztikai lehetőségek széles skáláját fedik le. Az egyes hibaesemények időbeli és mennyiségi diagnosztikája a szekvenciális jelenségeket állítja fókuszba. Ugyanakkor nem kezeli és nem emeli ki a párhuzamos eseményeket. Ezt segíti az úgynevezett korrelációs hőtérkép, amely az adatsorok közötti összefüggések vizsgálatának egyik népszerű eszköze. Az elemzés eredményét nagyban befolyásolja az adatok mennyisége és minősége. Ha a gyártási folyamatból származó összes adatforrást integráljuk az architektúrába, akkor az összetett jelenségek akár egy egyedi analitikai felületen is vizsgálhatók és megoldhatók. Egy tanuló algoritmus megtanulhatja például a szerszám állapota és a selejtek/ leállási okok száma, valamint az anyag- vagy kezelői hiba, vagy akár a szerszámhiba közötti összefüggéseket. Az alábbi korrelációs hőtérképen látható példán az 1-hez közeli értékek (sárgával) erős pozitív korrelációt mutatnak (időben korrelál), míg a -1-hez közeli értékek (kékkel) erős negatív korrelációt (idővel ellentétes változás) mutatnak.

Útravaló

Néhány egyszerű eszközzel óriási eredményeket érhetünk el a robotkarok karbantartásának optimalizálásában. Egy jól kvalifikált szakértői csapat

a rendszertől kapott információk segítségével nem várt megállásokat előzhet meg, vagy tolhatja ki a szükséges karbantartási időablakot.

Jelenleg viszont a szakértői kompetencia még nem vonható ki ebből a tevékenységből: a karbantartók részéről szükséges az információk befogadása, értelmezése és fizikai reakciók végrehajtása (magyarul valaki odamegy a robothoz, és a probléma megelőzésére beavatkozást végez). . A WaMeWo által is kínált eszközökkel viszont a karbantartás hatékonysága jelentősen fokozható, hiszen egy-egy anomália kezelésére a szakemberek sokkal felkészültebben érkezhetnek, így maga a beavatkozás is lényegesen célzottabbá, eredményesebbé és rövidebbé válik.

Egy merészebb vízióban pedig a jövőben ezeket az anomáliákat a gépek „öngyógyítani” fogják, vagy robotok javítanak majd robotokat.

Miről szól ez a cikksorozat?

Cikksorozatunkat szakmai- és üzleti know-how szomjoltásra egyaránt ajánljuk az ipari szektor digitalizációjával foglalkozó szakemberei számára. A fejezetek tartalmának összeállításakor két vezérelvünk volt:

- feltárni a felhasznált gyártásdigitalizációs szoftvertechnológiák miértjeit

- és bemutatni azok üzleti hasznosulásának lehetőségeit.

Bízunk benne, hogy tartalmaink építő szakmai diskurzust váltanak ki. Az info@indeveyes.com-on vagy közösségi felületeinken örömmel veszünk visszajelzést, véleményt, vagy kérdéseket a témával kapcsolatban!

- A sorozat előző cikkében az OEE-mérések-ről írtunk.

- Következő cikkünkben az Értesítési (alerting) rendszerekről lesz szó.